Se trata de un proceso electrolítico a base de zinc- níquel que cada día incorpora más clientes, ya que con respecto a los tratamientos electrolíticos de zinc tradicionales y más utilizados, las ventajas son muchas y significativas.

Ventajas de las aleaciones de zinc-níquel

- Mayor resistencia a la corrosión.

- Más dureza superficial y resistencia al desgaste.

- Baja fragilización por hidrogenado.

- Buena conductividad térmica.

- Es un proceso respetuoso con el medio ambiente.

- Se pueden aplicar procesos posteriores.

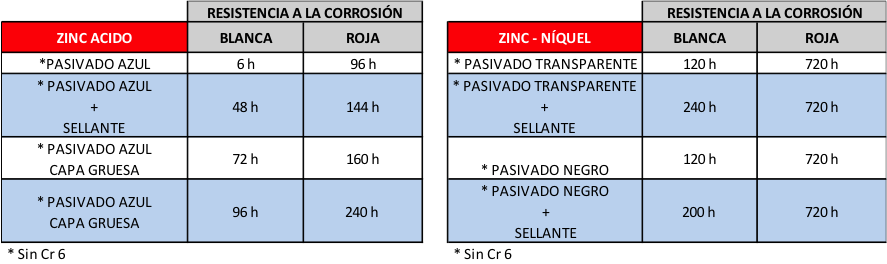

Comparativa de resistencia a la corrosión entre Zinc Ácido, el tratamiento más popular, y el Zinc – Níquel

Resistencia mecánica.

Para depósitos electrolíticos de Zinc- Níquel (12-15%) se obtienen valores de dureza de 500/600 HV. Con esta dureza el recubrimiento puede soportar los daños mecánicos que suelen ocurrir durante el transporte, la selección y el montaje.

Resistencia a la temperatura.

Una de las características principales de los revestimientos de Zinc-Níquel es que mantienen las propiedades de protección después de la exposición al calor.

Este ensayo de resistencia a la temperatura se exige en muchas especificaciones en la industria del automóvil, los requerimientos habituales son: 120º C durante 24h, 150ªC durante 1 a 4 h, 180ª C durante 96 m. El resultado de los ensayos realizados sobre tornillos recubiertos con Zinc-Níquel y posteriormente pasivados, demuestran que el recubrimiento supera los requerimientos de resistencia a cámara de niebla salina exigidos por la industria del automóvil, después de 7 días a 250°C, muestras con 8-10 micras Zn-Ni (14% en peso de Ni) tratadas con un pasivado libre de cobalto y selladas con un recubrimiento de polímero, no muestran corrosión significativa incluso después de 768 horas en ensayo de niebla salina neutra (NSS) según la norma ISO9227.

Menor riesgo de hidrogeniación.

La deposición electrolítica de recubrimientos metálicos, potencialmente puede introducir hidrógeno en materiales de acero. Tal hidrógeno, bajo ciertas condiciones de los materiales y de carga, puede causar que el componente de acero se fragilice y por lo tanto degradar su resistencia mecánica. La deposición de zinc-níquel ha demostrado ser muy adecuada como capa de protección, prácticamente sin generar hidrógeno durante su deposición electrolítica y así, minimizar la fragilización del material. Esta ventaja se atribuye al hecho de que el zinc-níquel es altamente permeable al hidrógeno y adicionalmente, se forma una fina capa de níquel puro a la interfaz con el sustrato de acero en el proceso de recubrimiento. Por lo cual, el zinc-níquel depositado electrolíticamente ofrece ventajas significativas en la prevención de la fragilización por hidrógeno, incluso en materiales de acero de alta resistencia. Esta propiedad ha contribuido considerablemente en que la aleación de zinc-níquel se haya convertido en un acabado sustituto del cadmio, debido también a una menor fragilización por hidrógeno en aplicaciones de protección contra la corrosión sobre el acero, especialmente en la industria de la aeronáutica y en componentes de alta seguridad.(1)

Conclusiones de las aleaciones de zinc-níquel

Por todo ello, podemos pensar que este tratamiento a base de zinc- níquel que en la actualidad ya se utiliza en el sector de automoción por todos los fabricantes, se impondrá en los próximos años en la industria de forma generalizada, los tratamientos electrolíticos a base de aleaciones zinc-níquel .Tienen futuro, por sus cuantiosas ventajas, las demandas de calidad y los largos periodos de garantía que se exigen a los productos.

Referencias:

(1) C. Krauß, O. Golenishcheva, G. Andersohn, M. Oechsner, ‘Mechanisms of hydogen-induced cracking in high-strength screws’, Mat.-Wiss.u. Werkstofftech, 2015, 46, No. 2

(2) MacDermid Enthone

Castellano

Castellano